在现代工业生产中,防静电PEEK板因其独特的性能而被广泛应用。不同工艺对防静电PEEK板的防静电性能有着显著的影响。

传统的加工工艺,如注塑工艺,在一定程度上能够保证防静电PEEK板的基本防静电性能。在注塑过程中,合理控制注塑温度、压力和速度等参数,能够使聚合物分子在模具中有序排列,在一定程度上维持材料内部的导电网络结构,从而确保防静电性能的稳定性。然而,这种工艺可能会因注塑过程中的局部应力集中或冷却不均等因素,导致部分区域的导电网络受到轻微破坏,使得防静电性能出现一定程度的波动。

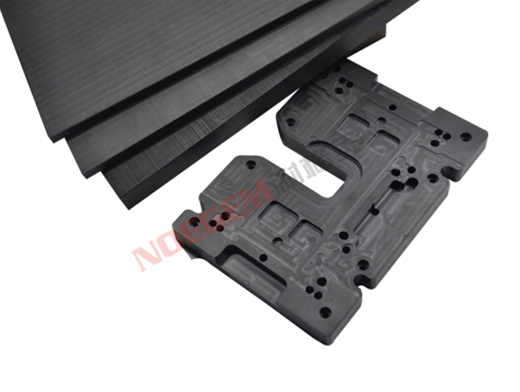

相比之下,模压工艺在制造防静电PEEK板时,能够通过对模具的控制和均匀施压,使材料在高温高压下充分成型。这有利于导电填料在PEEK基体中更加均匀地分散,形成更加连续和稳定的导电通路。在理想的模压工艺条件下,防静电PEEK板的防静电性能往往能够达到较高的水平,且性能的一致性较好,几乎不会出现明显的性能差异区域。

但如果模压工艺中存在模具表面光洁度不足、压力分布不均匀等问题,就会阻碍导电填料的均匀分布,甚至出现局部导电填料聚集或缺失的情况,这会降低防静电PEEK板的防静电性能,使其无法满足一些对防静电要求严格的场合,如电子芯片制造车间、仪器装配区域等。

另外,喷涂工艺在一些特定情况下也会被用于防静电PEEK板的表面处理。然而,这种工艺往往只是在板的表面形成一层薄薄的防静电涂层,虽然能在短时间内起到一定的防静电效果,但涂层容易受到外界因素如摩擦化学腐蚀等的影响而脱落,从而使防静电性能大打折扣,且不同的喷涂材料和喷涂厚度也会对防静电性能产生不同程度的影响。

综上所述,不同工艺下防静电PEEK板的防静电性能差异较大,在实际应用中,需要根据具体的使用场景和防静电要求,精心选择合适的工艺,以确保防静电PEEK板能够充分发挥其应有的防静电功能。